Applications

La cogénération et ses techniques

On peut distinguer trois grandes

familles d'installations :

· Les turbines

à vapeur, utilisant n'importe quel type de combustible en chaudière;

· Les

turbines à gaz, dont les progrès récents ont vu

les rendements électriques dépasser 30% en versions aérodérivatives

et industrielles et atteindre 40% avec injection d'eau ou de vapeur;

· Les

moteurs à combustion interne, fonctionnant soit au gaz ou au

fuel domestique et plus récemment au fuel lourd.

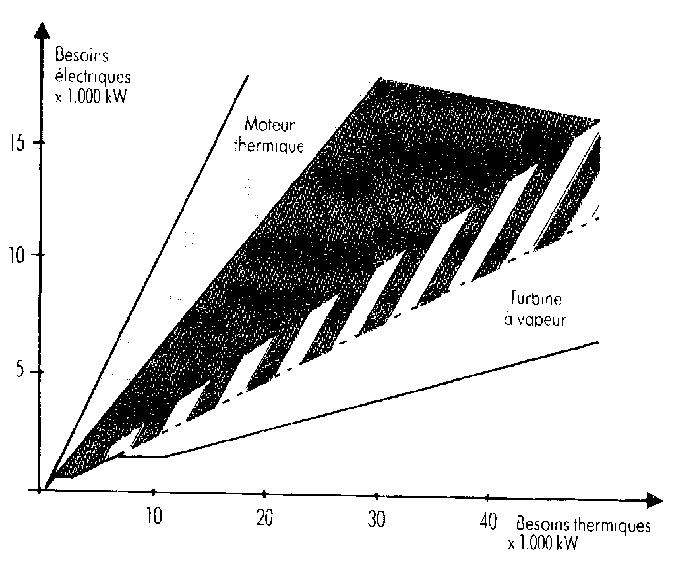

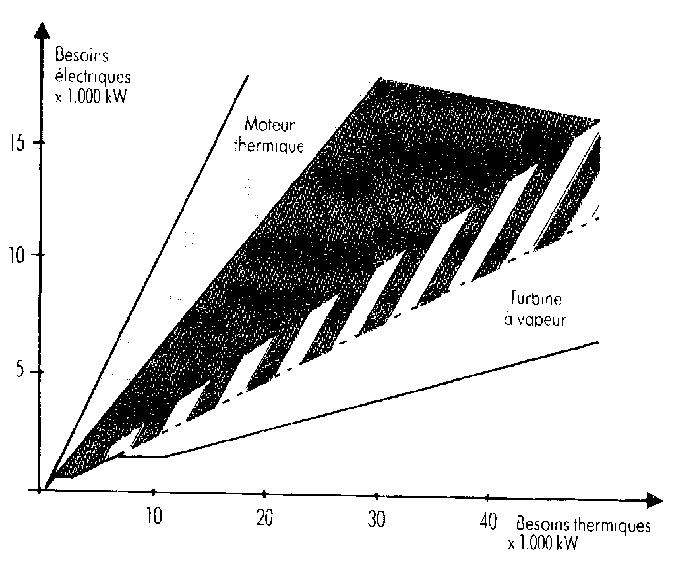

Le choix de la technique adaptée

dépend principalement de la puissance électrique à

mettre en oeuvre, de la nature des besoins thermiques (eau chaude, vapeur…),

du rapport des puissances thermiques et électriques fournies par

l'installation. En fonctionnement, ce rapport doit être le plus fréquemment

possible à son nominal pour assurer une bonne rentabilité.

· Les sites consommateurs d'énergie

thermique où il est recherché un secours électrique

partiel ou total;

· Les industries

dont le process nécessite des besoins thermiques sous forme d'eau

chaude, de vapeur, d'air chaud;

· Le secteur hospitalier,

les centres administratifs ou commerciaux;

· Les réseaux

de chaleur, les usines d'incinération…

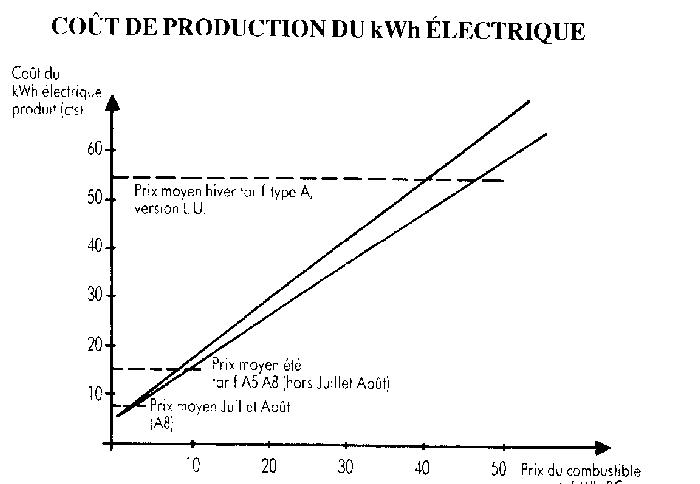

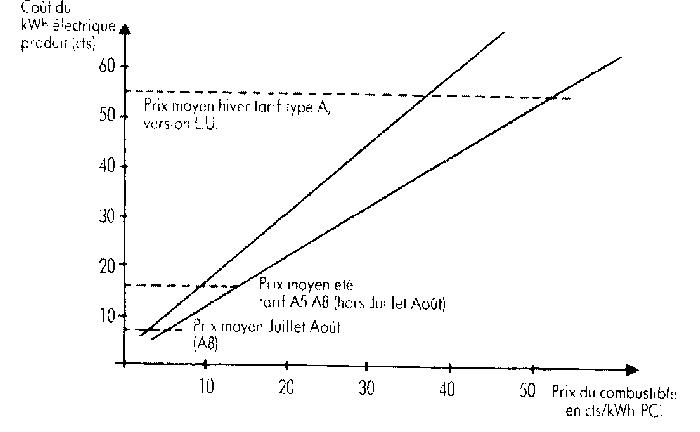

La cogénération permet de :

· Réduire

de façon importante sa facture énergétique.

· Diminuer

grâce à l'efficience du système, sa sensibilité

aux évolutions des coûts énergétiques;

· Disposer

d'une puissance électrique de base pour ses usages prioritaires

lors d'incidents sur le réseau public de distribution.

· Assurer

une fourniture électrique de base de haute qualité.

· Contribuer,

grâce au rendement global, à limiter l'utilisation de combustibles

primaires.

· Préserver

ainsi la qualité de l'environnement (pollution de l'air réduite).

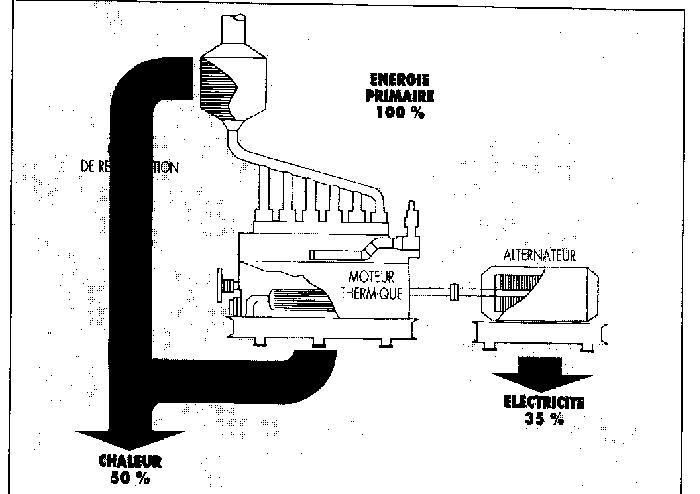

Principe

Un moteur à pistons et

à combustion interne fournit de l'énergie mécanique.

Ce moteur fonctionne généralement au fuel domestique ou au

gaz. L'énergie mécanique disponible sur l'arbre de sortie

est soit utilisée directement en entraînement de machine tournante

(compresseurs, soufflantes,…), soit convertie en énergie électrique

par un alternateur couplé au réseau. Le maintien en température

du bloc moteur et de l'huile nécessite un ou plusieurs circuits

de refroidissement sur lesquels s'effectue une première récupération

à environ 90°C. Un complément d'énergie thermique

est obtenu sur les gaz d'échappement.

Les domaines d'applications

Le niveau de température

de la chaleur récupérée favorise les applications

thermiques à eau chaude (chauffage, réseau d'eau surchauffée…)

au détriment de la vapeur. Le moteur thermique conserve des performances

intéressantes sur une plage variant de 50 à 100 % de sa charge

électrique et reste très peu sensible aux conditions climatiques

extérieures. Son utilisation comme secours électrique partiel

ou total peut être raisonnablement envisagé.

Le produit est généralement

bien adapté aux secteurs tertiaires (hôpitaux, centres administratifs,

centres commerciaux,…) et industriels (électronique, laboratoires,

alimentaire,…).

Références

w CIAL

à Strasbourg (67) (Banque).

Pompe à chaleur à

moteur gaz (70 kW) avec récupération sur carter et gaz d'échappement

associée à un stockage de froid.

w FORGEVAL

à Valenciennes (59) (Forge)

Cogénération de

chaleur et d'air comprimé au gaz naturel (moteur thermique de 58

kW couplé à un compresseur produisant 540 m3/h à 7

bar) avec récupération sur circuit d'huile compresseur, refroidissement

et gaz d'échappement.

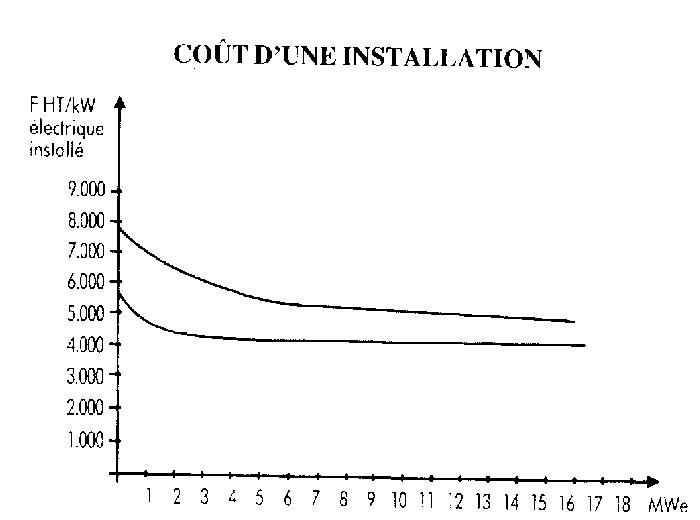

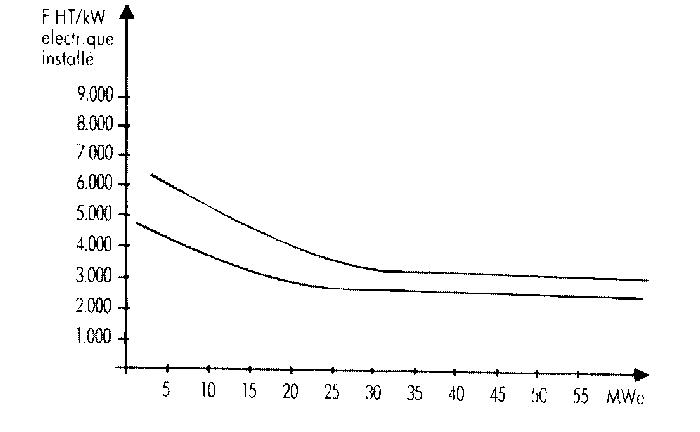

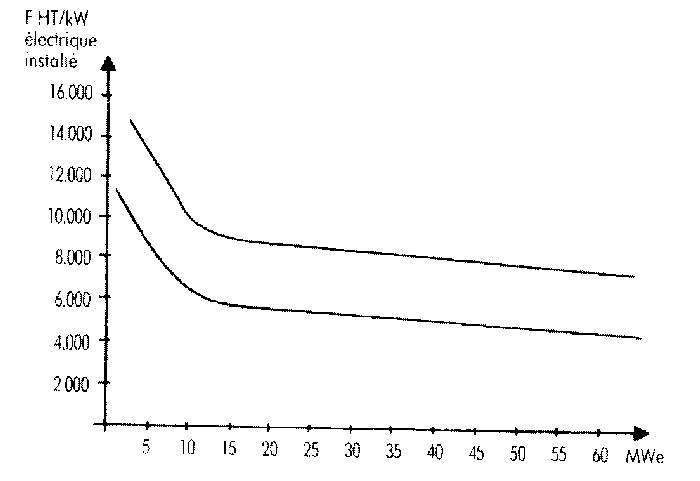

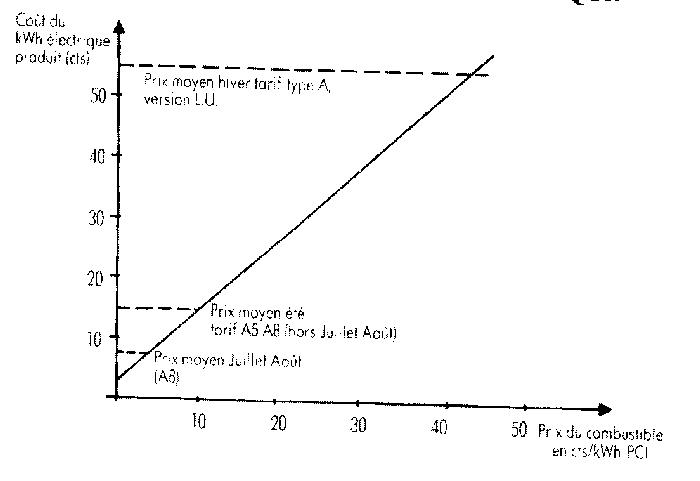

Coûts indicatifs incluant : moteur, alternateur, couplage aux réseaux, système de récupération de chaleur, génie civil et montage.

Les temps de retour des installations optimisées évoluent entre 3 et 7 ans. Le secours électrique total allonge le temps de retour.

· Bien adapté

au secours électrique

· Souplesse de

fonctionnement.

· Disponibles

pour de petites puissances.

· Accepte des

mises en route fréquentes

· Réduction

des émissions polluantes possible par contrôle de la combustion

et catalyseur.

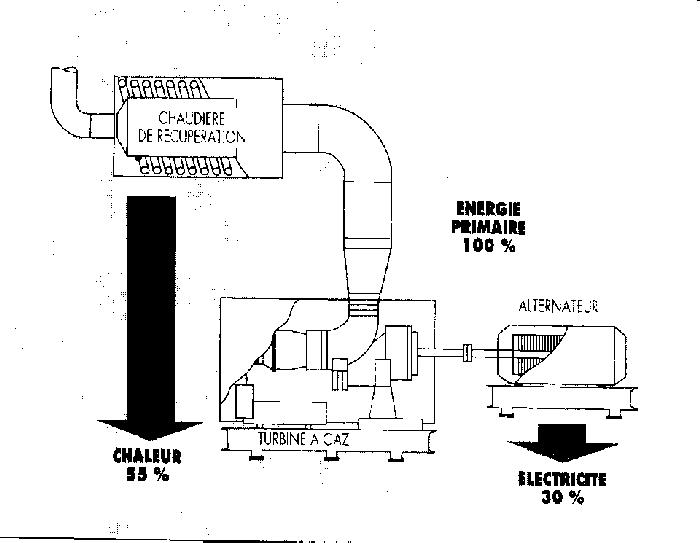

Les domaines d'applications

La température des produits

de combustion permet la production de vapeur éventuellement surchauffée,

ou d'eau chaude, via une chaudière spécialisée. L'usage

des gaz en direct (étuve, séchoir…) est possible d'autant

que ceux-ci sont propres. Leur teneur élevée en oxygène

permet techniquement une post-combustion, la validité économique

est à vérifier cas par cas.

L'usure est en partie liée

au nombre de mises en route de ces matériels légèrement

plus sensibles aux variations de charges et aux caractéristiques

de l'air de combustion (climat). Les turbines trouvent volontiers leur

place dans le secteur industriel (chimie, papier, carton, sidérurgie,

agro-alimentaire…), les réseaux de chaleur et des applications tertiaires

(hôpitaux…).

Références

w

Papeteries GREGOIRE à REMIREMONT (88)

T.A.G. de 1 MW avec ensemble de récupération

post-combustion.

w

Usine d'Electricité de Metz (57)

T.A.G. de 38 MW avec ensemble de récupération

post-combustion.

Les temps de retour des installations optimisées évoluent entre 3 et 6 ans.

· Fiabilité

et longévité.

· Utilisation

directe des gaz d'échappement possible.

· Faibles contraintes

de mise en oeuvre.

· Production

de vapeur Haute Pression possible.

· Haute qualité

du courant produit.

· Réduction

des NOx par injection d'eau ou de vapeur.

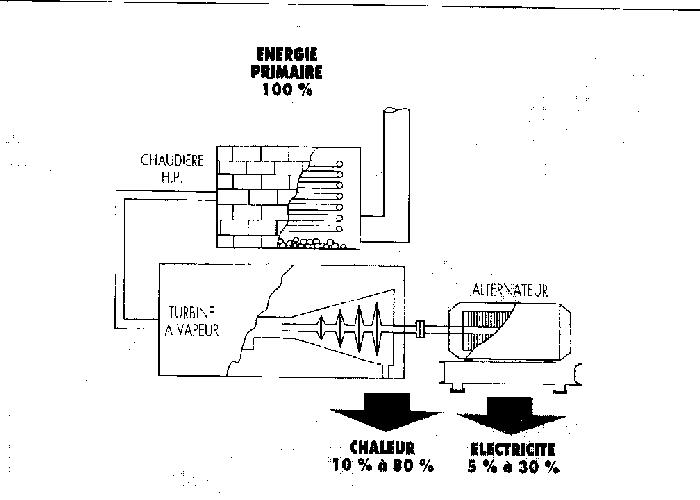

Principe

La combustion sous chaudière

d'une énergie primaire (bois, charbon, fuel lourd ou domestique,

gaz, déchets) fournit de la vapeur surchauffée moyenne ou

haute pression. Celle-ci est détendue dans une turbine qui entraîne

un arbre de transmission ou un alternateur. La vapeur détendue est

valorisée thermiquement.

Les domaines d'applications

L'utilisation de la vapeur en

haute pression prédispose une taille d'installation relativement

importante (minimum 1.500 kW électriques et 5.000 kW thermiques).

Il est possible d'effectuer des soutirages de vapeur à divers stades

de détente dans la turbine et disposer ainsi de différents

niveaux de pression pour les usages thermiques.

Les domaines d'applications privilégiés

sont le secteur industriel (chimie, papier, carton agro-alimentaire, sidérurgie,…)

et les réseaux de chaleur, notamment lors de l'incinération

de déchets.

Références

w

Papeteries SIBILLE à STENAY (55).

Chaudière charbon de 40 T/h et turbo-alternateur

à contrepression et soutirage de 3.400 kW.

wUsine

d'Electricité de METZ (57).

Centrale de production combinée chaleur

force composée :

- de chaudière charbon et fuel lourd, haute et moyenne pression,

pour la production thermique;

- de deux groupes turbo-alternateur à contrepression et soutirage

(5 et 14 MW), de deux groupes turbo-altrnateur à condensation (12

MW et 16 MW) et de deux groupes Diesel (1 MW chacun) pour la production

électrique;

- elle récupère également de la vapeur moyenne

pression provenant de l'incinération d'ordures ménagères

(20 MW thermiques).

Les temps de retour des installations optimisées évoluent entre 2 et 6 ans.

· Fiabilité

et longévité

· Utilisation

directe des gaz d'échappements possible

· Faibles contraintes

de mise en oeuvre

· Production de

vapeur Haute Pression possible

· Haute qualité

du courant produit

· Réduction

des NOx par injection d'eau ou de vapeur.

Retour vers la G@zette

171/172 ou vers le SOLAR Club: "controverses" ou la cogénération