sol(ID)aires

Le savoir suisse au service des cellules solaires à couches minces bon marché

Schweizer Know-how für billige Dünnschichtsolarzellen

reste à éditer la lettre grecque mu... (μ sous Netscape 6?!)

Résumé français:

Depuis au moins de 20 ans, on prédit

que des cellules solaires bon marché, basées sur la technique

à couche mince, s’imposeront bientôt sur le marché.

Mais comme les prix n’ont pu diminuer autant que l’on espérait et

que les rendements restaient modestes, cette technique n’a pas encore réussi

à percer. Cette situation devrait cependant changer prochainement

grâce au savoir-faire suisse. Un procédé nouveau se

contente désormais de températures de processus inférieures

à 200oC, ce qui permet d’utiliser comme support pour

les cellules des matières synthétiques telles que le polyamide

ou le PET.

Noch nicht billig genug

Der bisher verhaltene Erfolg bedeutet aber nicht,

dass die Silizium-Dünnschichttechnik aufgegeben worden wäre.

Im Gegenteil: Während der letzten zwei Jahrzehnte wurde sie in der

ganzen Welt intensiv weiterentwickelt. Wesentliche Beiträge dazu hat

das Institut de Micro-technique (IMT) der Universitat Nenenburg[3] geleistet.

Die dortigen Forscher arbeiten seit 18 Jahren systematisch an der Reduktion

der Herstellungskosten. Ihre Arbeiten wurden zum grossen Teil vom Bundesamt

für Energie finanziert.

Um Dünnschichtzellen billiger produzieren zu

können, gibt es verschiedene Ansatzpunkte. An erster Stelle steht

der Herstellungsprozess für die Siliziumschichten. Die Neuenburger

Wissenschafter optimierten die hierfür eingesetzte «Plasma Enhanced

Chemical Vapour Deposition»-Technik (PECVDTechnik, s. Kasten).

Dieses Verfahren wird seit rund 20 Jahren in der

Mikroelektronik und der Oberflächentechnik eingesetzt, um unterschiedlichste

Stoffe in dünnen Schichten auf verschiedensten Trägermaterialen

abzuscheiden. Damit werden heute neben Solarzellen beispielsweise Flachbildschirme

hergestellt oder auch Hartstoff-beschichtete Werkzeuge für die

spanabhebende Bearbeitung.

Kostenrcduktion durch kilrzere Produktionszeiten

Für die Herstellung wirklich billiger Dünnschichtzellen

hat die herkömmliche PECVD einen Nachteil: Das Abscheiden der Schichten

dauert zu lange. Dies wiederum verursacht lange Produktionszyklen und verteuert

das Produkt. Durch verschiedene Verbesserungen gelang es dem IMT mittlerweile,

die Abscheiderate zu verfünffachen. Mit dem von ihm entwickelten VHF-Verfahren

dauert der Abscheidungsprozess für die Siliziumzelle noch rund 10

Minuten. Ursprünglich war hierfür eine Stunde nötig.

Gleichzeitig konnte auch die Abscheidetemperatur

auf unter 200 oC gesenkt werden. Damit lassen sich auch Kunststoffe

(Polyimid[4]), PET[5]) als Träger für Dünnschichtzellen

verwenden. Das entsprechende PECVD-Verfahren hat das IMT mittlerweile an

die Startup-Firma VHF Technologies in Le Locle lizenziert. Es stellt damit

flexible Dünnschichtzellen her und vermarktet sie unter dem Namen

Flexcell.

Amorph + Mikrokristallin = Micromorph

Ein weiterer Schritt auf dem Weg zu billigeren

Zellen gelang dem IMT Mitte der 90er-Jahre in Form der micromorphen Zellen.

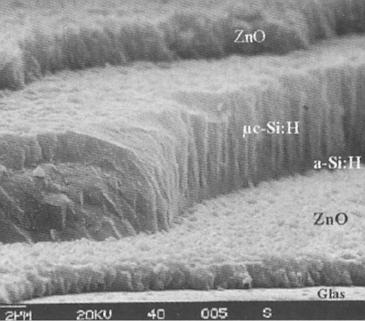

Dabei handelt es sich um Tandemzellen, die aus je einer Schicht amorphem

und mikrokristallinem Silizium bestehen (Bilder 1 und 2).

![]()

Bild 1 Aufbau einer micromorphen Dünnschichtzelle

a-Si: amorphes Silizium; uc-Si: mikrokristallines

Silizium; TCO: leitende transparente Zinkoxidschicht; Der Zusatz: H bedeutet,

dass die Schichten Wasserstoff enthalten. Der Wasserstoff gelangt beim

Herstellungsprozess aus dem Reaktionsgas (Silan und

Wasserstoff) in die Schicht und wird dort gebunden. Der wasserstoffgehalt

ist ein typisches Merkmal aller mit PECVD hergestellten Dünnschichtzellen.

Bild 2 Mikroskopaufnahrne der am IMT entwickelten rnicrornorphen

Dünnschichtzelle

ZnO: Zinkoxid; uc-Si: mikrokristallines

Silizium; a-Si: amorphes Silizium

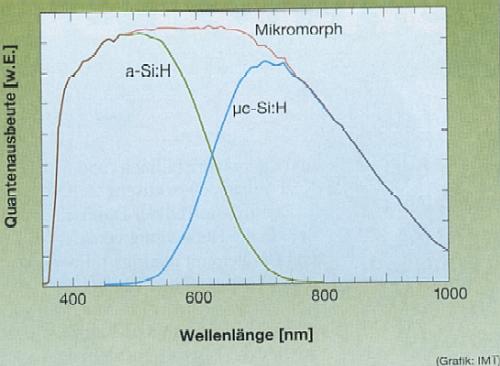

Die Kombination von verschiedenen Modifkationen desselben Stoffs verbessert die Ausnützung des Sonnenlichts. Während amorphes Silizium den Bereich von 400 nm bis 700 nm nutzt, kann mikrokristallines Wellenlängen bis fast 1000 nm -also bis ins nahe Infrarot - in Strom umwandeln (Bild 3).

Dadurch steigt der Wirkungsgrad der Zellen. Momentan

erreichen Labormuster der micromorphen Zellen 11% bis 11,5 % (stabilisiert).

Am IMT geht man davon aus, dass sich dies noch auf über 12% steigern

lässt.

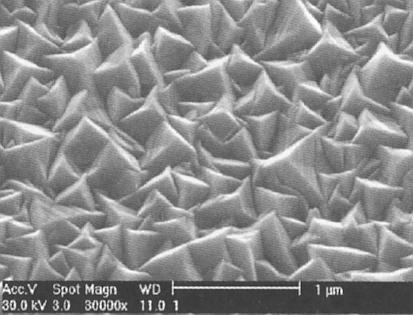

Weitere Verbesserungen erzielten die Westschweizer

auch bei den Kontaktschichten: Um den Strom von der Zelle abzuführen,

werden Schichten aus transparenten leitenden Stoffen (TCO, Transparent

Conductive Oxide) benötigt. Sie erfüllen in der Solarzelle gleichzeitig

noch die Aufgabe, das Licht optisch optimal einzukoppeln. Durch die Verwendung

von besonderen Zinkoxidschichten mit entsprechender Nano-Strukturierung

konnte die Reflexion des einfallenden Lichts vermindert und die Absorption

im Gegenzug erhöht werden (Bild 4).

Technologietransfer im grossen Stil

Nun geht es darum, die Forschungsergebnisse in die

industrielle Produktion umzusetzen. Hierfür hat das IMT mit der Firma

Unaxis Displays aus dem liechtensteinischen Balzers eine weit reichende

Zusammenarbeit beschlossen. Die aus dem früheren Oerlikon-Bührle-Konzern

hervorgegangene Firma ist weltweit einer der führenden Hersteller

von Produktionsanlagen für Flachbildschirme. Diese Anlagen nutzen

ebenfalls Plasmaprozesse zum Abscheiden dünner Schichten aus amorphem

Silizium.

Die Projektpartner wollen mit ihrer Zusammenarbeit

die Solarenergie reif für die Massenproduktion machen. Zu diesem Zweck

will Unaxis während der nächsten zwei Jahre 15 Mio. bis 20 Mio.

Franken in die Entwicklung eines industriellen Produktionsverfahrens investieren.

Hierfür richtet die Firma in Neuenburg ein neues

Forschungslabor ein, in dem

ihre bewährten Anlagen an die Herstellung von Dünnschichtzellen

angepasst werden. Geleitet wird das Labor von IMT-Wissenschaftlern.

Als Erstes gut es, das am IMT entwickelte

Beschichtungs-Know-how, im Speziellen den schnellen VHF-Abscheidungsprozess,

zu integrieren. Dabei erhalten die Projektpartner Unterstützung vom

Forschungszentrum für Plasmaphysik der ETH Lausanne (CRPP[6]),

das sein Know-how auf dem Gebiet der industriellen Plasmen beisteuert.

Wenn dies gelungen ist, wird der Prozess dahin gehend

optimiert, dass alle für Dünnschichtzellen notwendigen Schichten

nacheinander im selben Reaktor aufgebracht werden können. Bisher waren

drei Durchgänge in verschiedenen Reaktoren nötig, was die Herstellung

verteuerte. Gerade hier liegt ein grosser Vorteil der Unaxis-Anlagen, denn

sie sind von Grund auf für die Abscheidung mehrerer Schichten nacheinander

ausgelegt.

Und schliesslich geht es darum, Trägermaterialien

mit mehr als 1 m2 Fläche in gleich bleibend hoher Abscheidungsqualität

beschichten zu können. Das verbilligt die Herstellung der Zellen weiter.

Am Ende der Entwicklung sollen leistungsfähige

Anlagen für die Herstellung von Dünnschichtzellen zur Verfügung

stehen. Die Projektpartner erwarten bei der Herstellung von Dünnschichtzellen

ähnliche Effizienzgewinne, wie sie in den letzten Jahren bei den Flachbildschirmen

möglich waren. Bis in zwei Jahren sollte die erste Pilotanlage zur

Produktion von micromorphen Solarzellen bereit sein und nur ein Jahr später

sollen die ersten industriellen Anlagen auf den Markt kommen. Bis dann

sollen die Kosten for micromorphe Zellen auf 1,5 Euro/Wp gedrückt

werden - das entspricht etwa der Hälfte dessen, was heute normale

amorphe Zellen kosten oder rund einem Drittel des Preises für kristalline

Zellen. Als Wirkungsgrad sind dann stabilisierte 8-9% angepeilt.

Mit ihrem Wirkungsgrad, ihrem Preis und ihren technischen

Eigenschaften eignen sich micromorphe Zellen vorab für grossflächige

Anwendungen. Besonders interessant dürfte die gebäudeintegrierte

Fotovoltaik sein, da die Flächen dort sozusagen gratis zur Verfügung

stehen. So wirkt sich der tiefere Wirkungsgrad gegenüber der kristallinen

Konkurrenz kaum auf die Investitionskosten aus.

Angaben zum Autor

René Mosbacher, Chemiker

FH, ist set 1989 Fachjournalist für Energie, Umwelt und Gebäudetechnik.

Oerlikon

Journalisten AG, Gubelstrasse 59, CH-8050 Zürich, mosbache@fachjournalisten.ch

[1] Bei amorphen Zellen wird der sogenannte stabilisierte Wirkungsgrad

angegeben. Grund dafür ist, dats sie während der ersten rund

1000 Betriebsstunden 25-30% ihres Anfangswirkungsgrads einbüssen.

Kristalline Zellen hingegen verlieren kaum Wirkungsgrad.

[2] Photon International, März 2003, 42 ff.; www.photonmagazine.com

[3] Institut de Microtechnique (IMT), Université de Neuchâtel,

Rue Breguet 2, CH-2000 Neuchâtel, www-imt.unine.ch,

Leitung: Professor Arvind Shah, arvind.shsh@unine.ch

[4] Polyimide sind hochtemperaturbeständige Polymere mit

ausgezeichneten mechanischen, thermischen und elektrischen Eigenschaften.

Sie werden in der Mikroelektronik beispielsweise für Pufferschichten,

Passivierungsschichten, Bindeschichten und dielektrische

Zwischenschichten verwendet und werden meist flüssig aufgebracht und

anschliessend im Ofen gehärtet. Polyimid kann lithographisch strukturiert

werden.

[5] PET: Polyethylenterephtalat, ein teilkristalliner

oder amorpher, aus langen Molekülketten (Makromolekülen) bestehender

Kunststoff. Der Aufbau der Molekülketten kann gezielt beeinflusst

werden, wodurch sich die Eigenschaften der späteren Produkte bestimmen

lassen. PET ist unter Hitze formbar und kaun in nahezu jede beliebige Form

gebracht werden.

[6] CRPP: Centre de recherches en physique des plasmas, EPFL

Lausanne, CH-l015 Lausanne, http://crppwww.epfl.ch